به طور معمول ساخت سنگ مصنوعی با انواع پودر سنگ پودر سنگ طبیعی مرمر، تراورتن، پودر سنگ جوشقان (نرم، سفید و درخشان) تهیه میشود. سنگ مصنوعی و آنتیک امروزه بیش از هر زمان مورد توجه مهندسان و ساختمان سازان برای دکوراسیون داخلی و خارجی ساختمان است. در این مقاله با چگونگی ساخت و کاربرد آن آشنا خواهید شد.

سنگ مصنوعی

ساخت سنگ مصنوعی با پودر سنگهای مختلف جلا و زیبایی خاصی دارد. اما شاید تصور کنید این سنگ مصنوعی محصولی جدید تهیه شده از موادی کاملا متفاوت با سنگ طبیعی است. یا شاید از لحاظ خواص شیمیایی نیز کاملا با سنگهای طبیعی تفاوت داشته باشد، در حالیکه اینطور نیست. در حقیقت سنگ مصنوعی شکلی دیگر از سنگ طبیعی با متریال سازنده و خواص مشابه است.

سبک ساخت سنگ مصنوعی با پودر سنگ جذابیتهای ظاهری بسیاری ایجاد میکند و مقاومت بالای آنها تحت تاثیر مقاومت پودر سنگهای طبیعی به کار رفته در آن است.

سنگ مصنوعی از چه چیزی ساخته شده؟

سنگ مصنوعی از خورده سنگ و پودر سنگهای مختلف که در حین فرآیند استخراج یا فرآوری در کارخانجات سنگبری ایجاد میشوند، ساخته میشود. خوشبختانه این اقدام (ساخت سنگ مصنوعی با پودر سنگ) از هدر رفت ضایعات و باطلههای سنگبری جلوگیری به عمل آورده و اتفاقا با ابتکاری جذاب سبب تحولی در ساخت و ساز و هم چنین زیباسازی دکوراسیون شده است. به طور معمول ساخت سنگ مصنوعی با پودر سنگهای طبیعی متنوع مرمر، تراورتن، پودر سنگ جوشقان (نرم، سفید و درخشان) تهیه میشود.

ساخت سنگ مصنوعی با پودر سنگ به چه صورت است؟

همان طور که پیشتر اشاره کردیم، پودر سنگ در دو فرآیند کلی تولید میشود. یکی به صورت طبیعی در اثر عوامل متعدد محیطی در معدن و ابزارآلات و تجهیزات استخراج از معدن. و دیگری در فرآیند سنگبری انواع سنگ (به خصوص سنگهای تزئینی) در کارخانجات سنگبری.

عواملی که باعث تولید پودر سنگ و ضایعات سنگی در معدن میشوند. عبارتند از: وجود درز، شکستگی یا شکاف در سنگ معدن (این عامل در معادن و استخراج سنگهای مرمر و تراورتن به وفور دیده میشود که به دلیل شکاف، ترک، شکستگی سنگها، پودر سنگ زیادی تولید شود.)

جالب است بدانید که در معادن دو سنگ نامبرده حدود ۲۰ درصد سنگها پودر میشوند و سنگ مصنوعی میتوان تولید کرد. استفاده از ابزارآلات و تجهیزات استخراج چون چکش، اره چند تیغه، بلوک بر، استخراج در خلاف جهت شیب و البته انفجار در معدن همگی از معضلات و مشکلات در بدست آمدن این درصد است.

فرآیند ساخت سنگ مصنوعی

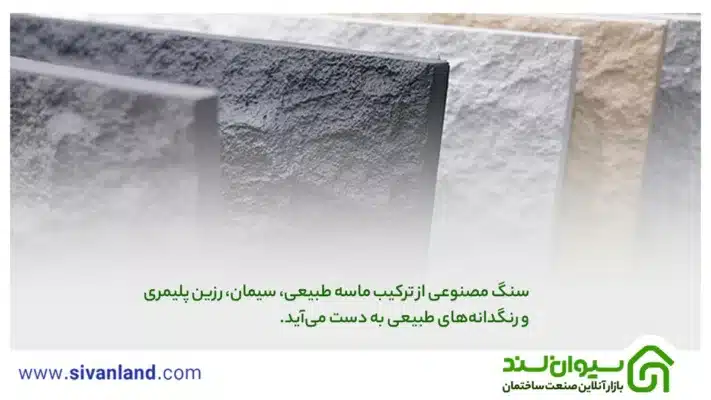

این محصول از ترکیب : ماسه طبیعی، سیمان، رزین پلیمری و رنگدانههای طبیعی به دست می آید. وزن و قیمت تمام شده سنگهای مصنوعی به مراتب از سنگهای طبیعی کمتر میباشد.

نحوه ترکیب مواد:

- ماسه و سیمان را درون میکسر ریخته و ترکیب میکنیم.

- در مرحله بعد رنگدانه را به آن اضافه میکنیم.

- بعد از رنگدانه رزین را به آن اضافه میکنیم.

- در آخر آب را کم کم به آن اضافه می کنیم به حالتی که ملات، خمیر مانند شود و خیلی آبکی و شل نباشد.

- بعد از حدود 10 دقیقه میکس شدن مواد داخل میکس ملات آماده قالب گیری میباشد.(شما با مطالعه مقاله پودر سنگ و قالب سیلیکونی اطلاعات بیشتری کسب میکنید)

- بعد از میکس شدن مواد را داخل دمپر میریزیم و به کنار میز ویبره انتقال میدهیم.

- جهت یکسان بودن ضخامت سنگ مصنوعی ملات را داخل قالب با ترازو وزن گیری میکنیم.سپس روی میز ویبره قرار داده میشود به حدی که کاملا حباب هوا از آن خارج شود البته نباید بیش از حد لازم روی ویبره قرار دهیم.

- و در مرحله آخر ملات قالب گیری شده درون پالت چوبی قرار داده میشود. (جهت جلوگیری از رسیدن هوا به ملات به مدت 24 ساعت) در صورتی که هوا به ملات شما برسد سطح سنگ مات می شود مخصوصاً در گوشه های سنگ و همچنین باعث انحناء سنگ میشود.

نکات حین اجرای ساخت سنگ مصنوعی با پودر سنگ:

- ملات آماده شده باید در مدت ۲۰ دقیقه قالب گیری شود.

- جهت تولید سنگهای رگ دار و دو رنگ شما نیاز به دو میکسر دارید.

- رنگ زمینه را داخل میکسر بزرگ و رنگ رگه را داخل میکسر کوچک تر میکس مینماییم.اول رنگ رگه یا لکه مانند را به صورت دلخواه داخل قالب ریخته و سپس رنگ اصلی را به آن اضافه میکنیم. یا اینکه میتوانید از پودر سنگ رنگی استفاده کنید.

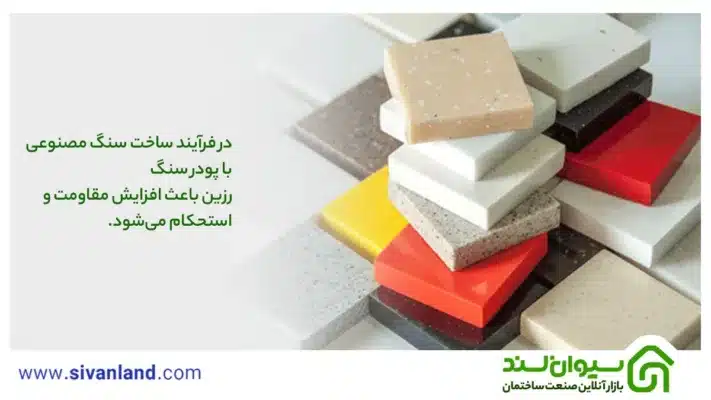

رزین برای ساخت سنگ مصنوعی

رزین باعث شکسته شدن مولکولهای سیمان شده و در نتیجه موجب افزایش مقاومت میگردد. بر خلاف تصور رزین تاثیر چندانی در براق شدن سنگ مصنوعی ندارد.

درواقع مواردی که باعث براق شدن سنگ مصنوعی می شود عبارت است از:

- صیقلی و با کیفیت بودن قالب مورد استفاده.

- ویبره مناسب به حدی که دیگر حباب هوا از آن خارج نشود.

- جلوگیری از رسیدن هوا به ملات بعد از قالب گیری 24 ساعته.

- آب مورد استفاده در مراحل ساخت سنگ مصنوعی با پودر سنگ باید دارای کمترین املاح بوده و حداقل مقدار قابل آشامیدن باشد.

- گاهی اوقات وجود آهک موجود در سیمان و گردوغبار روی شن و ماسه باعث بوجود آمدن لکههای سفید میشود. برای جلوگیری از این پدیده حتما از سیمان مرغوب استفاده شود و سنگدانههای مصرفی شسته شده باشند.

- استفاده از مواد پوزولانی نظیر میکروسیلیس و میکروسیلیکا نیز باعث جلوگیری از کپک زدگی میشود.

- بسیاری از افراد سنگ مصنوعی را در دمای محیط عملآوری میکنند. این شرایط عملآوری در فصول سرد سال مشکلساز میشود. از جمله مشکلات عمل آوری در دمای کم میتوان به خارج شدن سخت ملات از قالب و یا حتی شکسته شدن سنگ مصنوعی اشاره کرد.

رنگ برای ساخت سنگ مصنوعی

پیگمنتهای اکسید آهن دارای رنگهای: دودی، مشکی، قهوه ای، قرمز، زرد و اکسید کروم سبز میباشد. هم چنین از مقاومت بالا در مقابل اشعه uv و نور خورشید برخوردار میباشدو هیچ گونه کاهش مقاومتی برای سنگ مصنوعی نخواهد داشت.

توجه : استفاده از پیگمنت برای ساخت سنگ مصنوعی با پودر سنگ، به صورت 2 الی 3 درصد وزن سیمان در سیمان سفید 3 الی 5 درصد وزن سیمان در سیمان سیاه توصیه می گردد.(برای تولید محصول با رنگ روشن از سیمان سفید و برای تولید محصول با رنگ تیره از سیمان خاکستری استفاده میشود)

فرمول ترکیبات ساخت سنگ مصنوعی با پودر سنگ

فرمول ساخت سنگ مصنوعی با پودر سنگ یکی از اجزای بسیار مهم در صنعت ساختمان سازی است .که از آن در بخش های مختلف مثل دیوار پوشها. کف پوشها، نمای پنجره، اطراف شومینه و غیره استفاده میشود. اما یکی از سوالاتی که زیاد مطرح میشود. این است که فرمول سنگ مصنوعی چیست؟

به طور کلی برای ساخت ملات به حجم میکسر و حجم مورد نظر تولید محصول توجه میشود. به عنوان مثال:

در هر میکسر معمولا ۲۰۰ تا ۳۰۰ کیلوگرم مالت را میتوان عمل آورد.نکته بعدی توجه به نسبت ماسه به سیمان میباشد. برای محصولات کفپوش این نسبت بین 1 به 2/5 تا 1 به 3 میباشد. به عنوان مثال برای تولید 100 کیلوگرم مالت. با نسبت ماسه به سیمان 1 به 3 ،75 کیلوگرم ماسه، 25 کیلوگرم سیمان مورد نیاز است.

- طبق مقاومت مورد نظر نسبت آب به سیمان در نظر گرفته میشود.

- طبق درصد رنگدانه مصرفی که درصدی برحسب وزن سیمان میباشد مقدار رنگدانه حساب میشود.

- مقدار رزین سنگ مصنوعی طبق درصدی از وزن سیمان حاصل میشود.

از ویژگیهای ساخت سنگ مصنوعی با پودر سنگ میتوان به موارد زیر اشاره کرد:

- تنوع در رنگ با قابلیت اجرای طرحهای مختلف و دلخواه سنگ مصنوعی

- سبکتر از سنگهای طبیعی و با وزن مخصوص 1600 تا 1700 کیلوگرم بر متر مکعب است. همین امر باعث افزایش وزن کمتر ساختمان و در نتیجه کاهش اثر زلزله بر ساختمان میشود.

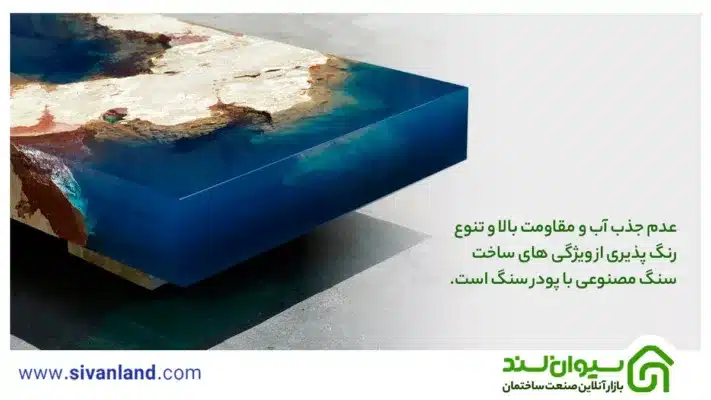

- قابلیت جذب آب در حد صفر

- عدم محدودیت در ابعاد تولیدی یا نصبی همانند سنگ طبیعی

- استقامت (کشش و فشار) بالاتر از سنگهای طبیعی

- اسکوپ سرخود است. بدین معنی که بر خلاف سنگهای طبیعی در اثر عوامل جوی و عدم چسبندگی به مرور زمان از بدنه ساختمان جدا نمیشود، از آشناترین معایب سنگ طبیعی همین جدا شدن تدریجی از بدنه ساختمان است.

- مقاومت بالا در برابر عوامل جوی

- استحکام و انسجام بالا

- تنوع پذیری بالا

- نصب راحت و بدون دردسر

سخن پایانی

با یادگیری ساخت سنگ مصنوعی با پودر سنگ و توجه به نکات ریز ذکر شده در رابطه با آن میتوان سنگ مصنوعی با کیفیت بالا تولید کرد. همچنین با بهکار گیری ضایعات صنعت ساخت و ساز در تولید سنگ مصنوعی میتوان در جهت حفظ منابع طبیعی گامی مثبت برداشت.

تنها مشکل ساخت سنگ مصنوعی، القا نکردن حس سنگ واقعی توسط این نوع سنگ میباشد. به همین علت ضروری است روش ساخت سنگ مصنوعی را به درستی آموخته و در تولید این سنگ مواد اولیه از کیفیت بالایی برخوردار باشند.شما میتوانید برای اطلاعات بیشتر به سایر مقالات پودر سنگ هنری رجوع کرده و برای اطلاع از قیمت پودر سنگ با کارشناسان فروش سیوان لند در تماس باشید.

نظر شما در مورد این مطلب چیه؟

ارسال دیدگاه