تولید آجر سفال بهعنوان یکی از قدیمیترین مصالح ساختمانی، از گذشته تا کنون دستخوش تغییرات بسیاری شده و علاوه بر عوض شدن برخی مواد اولیه، نحوه تولید آن هم از آن شکل دستی سنتی، به صورت اتوماتیک درآمده است. در این مقاله قصد داریم نحوه تولید آجر سفال در کارخانه و تجهیزات مورد نیاز تولید آن را بررسی کنیم.

سفری به خط تولید آجر سفال

خط تولید آجر سفال، سفری است از دل خاک تا استحکام نهایی. این فرآیند چند مرحلهی کلیدی دارد که در ادامه با آنها آشنا میشویم:

مرحله اول: تهیه و آمادهسازی مواد اولیه

اولین گام در خط تولید آجر سفال، تهیه و آمادهسازی مواد اولیه است. خاک رس مناسب برای تولید آجر، باید دارای ویژگیهای خاصی از جمله چسبندگی مناسب، دانهبندی مطلوب، و میزان کمی از آهک و مواد آلی باشد. این خاک پس از استخراج، به کارخانه منتقل شده و در انبارهای مخصوصی نگهداری میشود.

مرحله دوم: شکلدهی آجر با دستگاه آجرزن

پس از آمادهسازی مواد اولیه، نوبت به شکلدهی آجرها میرسد. در این مرحله، خاک رس با آب مخلوط شده و به شکل خمیری درمیآید. خمیر به دست آمده توسط دستگاهی به نام آجرزن، قالبگیری میشود.

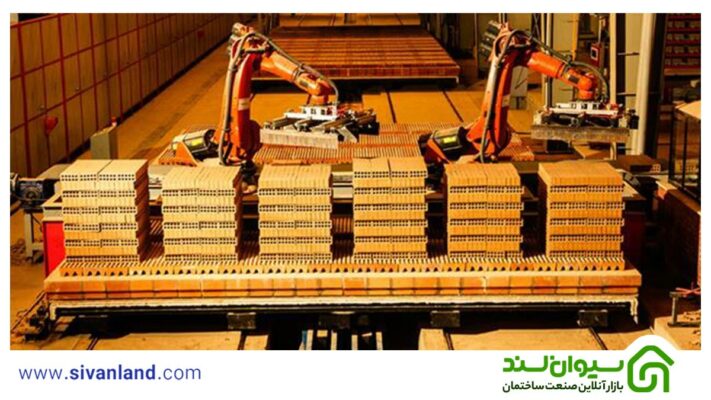

دستگاه آجرزن قلب تپندهی خط تولید سفال به شمار میرود. این دستگاه انواع مختلفی دارد که بر اساس نوع محصول نهایی، ظرفیت تولید و میزان اتوماسیون (خودکار بودن) دستهبندی میشوند. در کارخانههای سنتی، از دستگاههای آجرزن دستی استفاده میشود که نیاز به نیروی کار بیشتری دارد. اما در کارخانههای صنعتی، شاهد بهکارگیری دستگاههای آجرزن اتوماتیک هستیم که با سرعت و دقت بالا، خمیر آجر را قالبگیری میکنند.

قالبهای دستگاه آجرزن، شکل نهایی آجر را تعیین میکنند. این قالبها میتوانند در اندازهها و طرحهای متنوعی باشند و علاوه بر شکل هندسی، امکان ایجاد حفرههایی روی بدنهی آجر را نیز فراهم میآورند. وجود این حفرهها در برخی از انواع آجر سفال، باعث کاهش وزن نهایی محصول، بهبود خاصیت عایقبندی حرارتی و صوتی، و همچنین صرفهی اقتصادی در مصرف مواد اولیه میشود.

پس از خروج از دستگاه آجرزن، آجرهای خام شکل گرفته روی نوار نقاله قرار میگیرند و به مرحلهی بعدی فرآیند تولید منتقل میشوند.

مرحله سوم: خشک کردن تدریجی آجر

مرحله بعدی در خط تولید آجر سفال، خشک کردن آجرهاست. آجرهای خام خشتی شکل، هنوز برای پخت نهایی در کوره آماده نیستند. رطوبت بالای آنها میتواند باعث ترکخوردگی و شکستن آجرها در مرحلهی پخت شود. به همین دلیل، مرحلهی خشککردن با دقت و ظرافت خاصی انجام میگیرد.

دو روش اصلی برای خشک کردن آجرهای خام وجود دارد:

- خشک کردن طبیعی: در این روش سنتی، آجرهای خام در فضای باز و با جریان هوای طبیعی به مدت چند روز یا حتی چند هفته خشک میشوند. سرعت خشک شدن در این روش به عوامل محیطی همچون دما، رطوبت هوا و وزش باد بستگی دارد.

- خشک کردن مصنوعی: در کارخانههای صنعتی، از خشک کنهای مخصوص برای تسریع فرآیند خشک کردن استفاده میشود. این خشک کنها با کنترل دقیق دما و رطوبت محیط، شرایط بهینه برای خشک شدن یکنواخت آجرها را فراهم میکنند. خشک کردن مصنوعی علاوه بر سرعت بالاتر، باعث کاهش احتمال ترکخوردگی و افزایش کیفیت نهایی محصول میشود.

روند خشک کردن آجر باید به تدریج انجام شود تا از ایجاد تنشهای داخلی و ترکخوردگی آجر جلوگیری شود. در صورت خشک شدن ناگهانی، آجرهای خام ممکن است دچار ترکهای ریز و درشت شوند که استحکام نهایی آنها را به خطر میاندازد.

پس از اتمام فرآیند خشک کردن، آجرها آمادهی ورود به مرحلهی حساس پخت در کورههای آجرپزی میشوند.

مرحله چهارم: پخت آجر در کورههای آجرپزی

قلب تپندهی هر کارخانه آجر سفال، کورههای آجرپزی هستند. در این مرحله، آجرهای خشک شده با چیدمان خاصی درون کوره قرار میگیرند. چیدمان آجرها بر اساس نوع کوره، ابعاد آجر و نحوهی جریان حرارت درون کوره انجام میشود.

دو نوع اصلی از کورههای آجرپزی وجود دارد:

- کورههای آجرپزی سنتی: این کورهها به صورت گنبدی شکل بوده و با سوختهای فسیلی همچون مازوت یا گاز طبیعی کار میکنند. تنظیم دما در این کورهها به صورت دستی انجام میشود و نیازمند مهارت و تجربه فراوان اپراتور است.

- کورههای آجرپزی تونلی: کورههای تونلی، نسل جدیدی از کورههای پخت آجر هستند که به صورت اتوماتیک کار میکنند. در این کورهها، واگنهای حامل آجر به صورت پیوسته درون تونل حرکت کرده و در معرض حرارت قرار میگیرند. کنترل دقیق دما و فرآیند پخت در کورههای تونلی منجر به افزایش کیفیت و یکنواختی محصول نهایی میشود.

سوخت مصرفی در کورههای آجرپزی بر کیفیت نهایی سفال تأثیر میگذارد. استفاده از سوختهای پاک همچون گاز طبیعی، باعث کاهش آلایندگی محیط زیست و همچنین بهبود رنگ نهایی آجر سفال میشود.

فرآیند پخت آجر سفال، با افزایش تدریجی دما تا حدود 900 درجه سانتیگراد انجام میشود. در این دما، واکنشهای شیمیایی درون ذرات خاک رس رخ داده و باعث ایجاد پیوندهای محکم و غیرقابل بازگشت بین آنها میشود. مدت زمان پخت آجر نیز با توجه به ضخامت آن و نوع کوره متغیر است.

پس از تکمیل فرآیند پخت، دما به تدریج کاهش مییابد تا از ایجاد شوک حرارتی و ترکخوردگی آجر جلوگیری شود. خنک شدن تدریجی آجرها، مرحلهی مهمی است که بر استحکام نهایی آنها تأثیر میگذارد.

مرحله پنجم: برش و کنترل نهایی کیفیت آجر

آخرین مرحلهی خط تولید آجر سفال، به کنترل کیفیت و بستهبندی محصول نهایی اختصاص دارد. آجرهای پخته شده ممکن است دارای ایرادات ظاهری همچون لبپریدگی، ترکهای جزئی یا ناهمواری سطحی باشند. در این مرحله، آجرها توسط کارگران ماهر یا دستگاههای سورتینگ (تفکیک) به صورت چشمی یا با استفاده از حسگرهای لیزری مورد بررسی قرار میگیرند.

سفالهای بدون نقص، به عنوان درجه یک دستهبندی شده و برای بستهبندی و ارسال آماده میشوند. آجرهای دارای ایرادات جزئی نیز ممکن است برای مصارف خاص همچون دیوارهای داخلی ساختمان، تفکیک و به صورت جداگانه بستهبندی شوند.

برخی از کارخانههای آجر سفال، برای اطمینان از کیفیت نهایی محصول، اقدام به انجام تستهای آزمایشگاهی بر روی نمونههای آجر میکنند. این تستها شامل اندازهگیری مقاومت فشاری، جذب آب و میزان تخلخل آجر است. نتایج این تستها تضمینکنندهی استحکام، دوام و عایقبندی مناسب آجرهای تولیدی هستند.

مرحله آخر خط تولید آجر سفال، دستهبندی و بستهبندی آجرهاست که در نهایت آنها را بر روی پالتهای چوبی قرار گرفته و برای ارسال به مقصد نهایی آماده میشوند. بستهبندی مناسب، از آسیب دیدن آجرها در حین حمل و نقل جلوگیری میکند.

تجهیزات و ملزومات کارخانه آجر سفال

برای راهاندازی یک کارخانه آجر سفال موفق، نیاز به مجموعهای از تجهیزات و ملزومات اساسی است. این تجهیزات را میتوان به دو دستهی اصلی تقسیم کرد:

دستگاههای اصلی خط تولید

- سیستمهای تأمین و آمادهسازی مواد اولیه: این بخش شامل تجهیزاتی همچون سرند لرزشی برای جدا کردن ناخالصیهای درشت از خاک رس، سنگشکن برای خرد کردن قطعات بزرگ خاک، و آسیاب برای نرم کردن نهایی خاک است.

- دستگاه آجرزن: همانطور که پیشتر اشاره شد، دستگاه آجرزن قلب تپندهی خط تولید به شمار میرود. انتخاب نوع مناسب این دستگاه با توجه به ظرفیت تولید، میزان اتوماسیون دلخواه و نوع محصول نهایی انجام میشود.

- خشککن: خشککنهای صنعتی با بهرهگیری از فنهای هواساز و سیستمهای کنترل دما و رطوبت، فرآیند خشک کردن آجرهای خام را تسریع کرده و کیفیت نهایی محصول را ارتقا میدهند.

- کوره آجرپزی: نوع کوره با در نظر گرفتن ظرفیت تولید، مسائل زیستمحیطی و نوع سوخت مصرفی انتخاب میشود. کورههای تونلی اتوماتیک، در حال حاضر به دلیل بازدهی بالاتر و کیفیت محصول تولیدی، از محبوبیت بیشتری برخوردار هستند.

- سیستم انتقال مواد: نوار نقالهها وظیفهی جابهجایی مواد اولیه، آجرهای خام، و آجرهای پخته شده در بین مراحل مختلف تولید را بر عهده دارند.

تجهیزات جانبی کارخانه آجر سفال

علاوه بر دستگاههای اصلی خط تولید، مجموعهای از تجهیزات جانبی نیز برای عملکرد بهینه کارخانه آجر سفال ضروری هستند:

- سیستمهای انبارداری: سیلوهای نگهداری خاک رس، سولههای انبارش آجرهای خام و پخته و تجهیزات بارگیری و تخلیه از جمله ملزومات بخش انبارداری به شمار میروند.

- آزمایشگاه کنترل کیفیت: برخی از کارخانههای بزرگ سفال، اقدام به راهاندازی آزمایشگاههای مجهز برای انجام تستهای کیفی بر روی مواد اولیه و محصول نهایی میکنند.

- تجهیزات تعمیر و نگهداری: برای تضمین عملکرد روان خط تولید، وجود کارگاه مجهز به ابزارآلات تعمیر و نگهداری ضروری است.

- دیگ بخار: در برخی از کارخانههای سفال، از دیگهای بخار برای تأمین گرما و رطوبت مورد نیاز خشککنها استفاده میشود.

انتخاب درست و نگهداری صحیح از تجهیزات، نقش بسزایی در کیفیت محصول نهایی، بازدهی تولید و طول عمر مفید کارخانه سفال دارد.

نکات کلیدی برای راهاندازی خط تولید آجر سفال

راهاندازی خط تولید آجر سفال، نیازمند دانش فنی، برنامهریزی دقیق و سرمایهگذاری مناسب است. در این بخش به برخی از نکات کلیدی برای موفقیت در این مسیر اشاره میکنیم:

- مطالعه بازار و سنجش تقاضا: پیش از هر اقدامی، لازم است با انجام مطالعات بازار، از میزان تقاضا برای انواع آجر سفال در منطقهی مورد نظر خود آگاهی پیدا کنید. شناخت نیازهای مشتریان و نوع محصول پرفروش، در انتخاب دستگاهها و ظرفیت تولید خط شما تاثیرگذار خواهد بود.

- تامین مواد اولیه مرغوب: کیفیت خاک رس به عنوان ماده اولیهی اصلی، تاثیر مستقیمی بر کیفیت نهایی آجر سفال دارد. انجام آزمایشهای لازم بر روی نمونههای خاک رس و انتخاب معادن مناسب، از اهمیت ویژهای برخوردار است.

- انتخاب فناوری مناسب: با توجه به ظرفیت تولید مورد نظر، بودجهی در دسترس و نوع محصول نهایی، اقدام به انتخاب درست فناوری و تجهیزات خط تولید کنید. بهرهگیری از مشاورهی متخصصان حوزهی تولید آجر سفال میتواند در این زمینه راهنمای شما باشد.

- رعایت الزامات زیستمحیطی: انتخاب و بهرهگیری از فناوریهای پاک و کمآلاینده، مسئولیتی است که بر عهدهی تولیدکنندگان آجر سفال قرار دارد. استفاده از سوختهای پاک همچون گاز طبیعی و کورههای تونلی با راندمان بالا، در کاهش آلایندگی محیط زیست موثر هستند.

- تامین نیروی انسانی ماهر: فرآیند تولید آجر سفال، ترکیبی از دانش فنی و مهارتهای عملی است. استخدام و آموزش نیروی انسانی ماهر برای بخشهای مختلف خط تولید، از جمله موارد ضروری به شمار میرود.

- ایجاد واحد کنترل کیفیت: برقراری نظام کنترل کیفیت دقیق در تمامی مراحل تولید، از استخراج خاک رس تا بستهبندی محصول نهایی، تضمینکنندهی کیفیت و استحکام آجرهای تولیدی است.

- بازاریابی و فروش: تدوین استراتژی مناسب برای بازاریابی و فروش محصولات تولیدی، یکی از ارکان موفقیت کارخانه آجر سفال است. شناسایی مشتریان بالقوه، شرکت در نمایشگاههای تخصصی و ارائه خدمات پس از فروش، از جمله راهکارهای موثر در زمینهی بازاریابی به شمار میروند.

با رعایت این نکات کلیدی و تلاش مستمر، میتوانید خط تولید آجر سفال خود را راهاندازی کرده و محصولی با کیفیت بالا و مطابق با نیاز بازار به دست مشتریان برسانید. آجر سفال، همچنان یکی از مصالح پرکاربرد در صنعت ساختمانسازی است و با نوآوری در تولید و ارتقای کیفیت، میتوان جایگاه این محصول را در بازار ساختوساز تثبیت کرد.

جمعبندی

دنیای آجر سفال، دنیایی پررمز و راز است. از دستان هنرمند انسان که خاک را شکل میدهد تا ماشینآلات غولپیکر کارخانهها، سفری طی میشود که به خلق محصولی استحکامبخش و بادوام منجر میشود. آجر سفال، با قدمتی کهن، همچنان در صنعت ساختمانسازی نقشآفرینی میکند و در بناهای مختلف، از خانههای مسکونی تا سازههای عظیم، به چشم میخورد.

در این مقاله، سفری به دنیای آجر سفال داشتیم. با مراحل مختلف تولید آن، از تهیهی خاک رس تا پخت نهایی در کورههای آجرپزی آشنا شدیم. همچنین، تجهیزات و ملزومات مورد نیاز برای راهاندازی خط تولید آجر سفال را مورد بررسی قرار دادیم. در نهایت، نکات کلیدی برای موفقیت در این مسیر را با هم مرور کردیم.

امیدواریم با مطالعهی این مقاله، درک جامعتری از دنیای آجر سفال پیدا کرده باشید. این محصول، گرچه ساده به نظر میرسد، اما حاصل فرآیندی مهندسیشده و دقیق است. با بهکارگیری فناوریهای نوین و رعایت اصول زیستمحیطی، میتوان تولید آجر سفال را به صنعتی کارآمد و پایدار تبدیل کرد.